فرآیند شیرین سازی آب به روش اسمز معکوس(RO)

امروزه از فرآیند اسمز معکوس به عنوان فرآیند جداسازی در بسیاری از صنایع استفاده میشود.استفاده از این روش با تولید غشاهای جدید که میتوانستند در محدوده وسیعی از دما و PH عمل کنند و نسبت به بسیاری از مواد شیمیایی و بیولوژیکی موجود در آب مقاومت داشته باشند رشد کرده است.روش اسمز معکوس نسبت به بسیاری از روش های شیرین سازی آب دارای مزیت های فراوان بوده.در این روش به هیچ وجه تغییرات فازی شدید انرژی و یااستفاده از مواد جاذب نیاز نیست.طراحی و عملکرد در این روش در مقایسه با روش های قدیمی جداسازی راحتتر می باشد.

در سیستم های RO نسبت به واحدهای آب شیرین کن گرمایی انرژی کمتری مصرف نموده و بسیاری از مشکلات همانند خوردگی که در سیستم های گرمائی به دلیل عملکرد در دماهای بالا وجود دارد،در این سیستم دیده نمیشود.از نقطه نظر آلودگی نیز روش اسمز معکوس به روش تبادل یونی(رزینی) ارجحیت دارد،زیرا هیچگونه ناخالصی به جز آنچه قبلا در آب وجود داشته است،به محیط زیست اضافه نمی کند.بر خلاف سیستم های تقطیری و تعویض یونی به دلیل آنکه قسمت اصلی تصفیه آب در سیستم های RO توسط غشاها صورت میگیرد بنابر این اشکالی در سیستم به دلیل خرابی یکی از آنها پیش نمی آید ونیاز به توقف کامل مجموعه نمیباشد.غشا خراب را میتوان به سادگی از سیستم خارج و تعویض یا تغییر داد. در مقایسه با سیستم های تعویض یونی هزینه یک سیستم RO نسبت به تغییرات ناخالصی های آب وابستگی کمی دارد،بنابراین در صورت تغییر خلوص آب ورودی تغییرات زیادی در هزینه های تمام شده آب نهایی داده نمی شود.

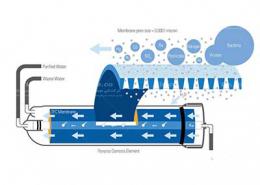

شرح فرآیند RO:

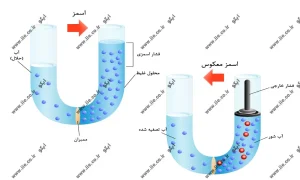

زمانی که یک غشا نیمه تراوا داشته باشیم و در دو طرف آن یکی محلول غلیظ و دیگری رقیق داشته باشیم،مقداری از حلال از یک طرف محلول غلیظ به سمت دیگر غشا حرکت کرده که به این پدیده اسمز گفته میشود و حال اگر با ایجاد یه فشار بتوان فرآیند را بر عکس کنیم و محلول رقیق در اثر اعمال فشار به سمت محلول غلیظ حرکت کند را اسمز معکوس گفته میشود و این پدیده تا زمانی ادامه پیدا میکند که سیستم به حالت تعادل برسد.در حالت تعادل بین دو طرف غشا اختلاف فشاری متناسب با غلظت مواد حل شده در محلول وجود دارد که به آن فشار اسمزی گفته میشود و تا زمانی ادامه پیدا میکند که سیستم به حالت تعادل برسد.در حالت تعادل بین دو طرف غشا اختلاف فشاری متناسب با غلظت مواد حل شده در محلول وجود دارد که به آن فشار اسمزی می گویند.

هرچه اندازه مولکول های ناخالصی درشت تر و درجه یونیزاسیون آنها کمتر باشد، خالص سازی بهتری صورت می پذیرد.در این فرآیند باایجاد فشار اسمزی بر روی محلول غلیظ منجر به حرکت آب خالص از سمت غشا به سمت دیگر شده،البته میزان بازیابی با توجه به نوع غشا و کیفیت پساب بستگی داشته و با افزایش میزان بازیابی تولید منجر به افزایش املاح در غشا و افزایش فشار شده که این امر باعث بالا رفتن میزان انرژی مصرفی و کاهش عمر غشا می شود.

آب خام پس از یک سری مراحل پیش تصفیه، به سمت یک غشا نیمه تراوا پمپ می شود و قسمتی از آن میان غشا عبور کرده و به این ترتیب در باقیمانده خوراک غلظت نمک ها افزایش خواهد یافت.در همین زمان قسمتی از این آب بدون عبور از میان غشا از سیستم خارج می شود که مقدار این آب با توجه به کیفیت آب ورودی به نوع غشا و بین 20% تا 70% متغیر است.

واحد های آب شیرین کن میتواند بصورت تک مرحله ای یا دو مرحله ای طراحی میشوند.انتخاب هر یک از حالات بالا بستگی به کیفیت مطلوب آب تصفیه شده دارد.در سیستم های تک مرحله ای آب تصفیه شده خروجی از یک مجموعه از ماژول ها به عنوان محصول نهایی از سیستم خارج میشود و اب شور باقیمانده دور ریخته میشود.اما در سیستم های دو مرحله ای با توجه به نوع آب خوراک ورودی و کیفیت محصول مورد نظر آب تصفیه شده در صورتیکه آب شور خروجی از یک مجموعه از ماژول ها وارد مجموعه بعدی شود،این سیستم را دو مرحله ای گویند.

آنتی اسکالانت :

یک محلول ضد رسوب میباشد که به آب ورودی به دستگاه RO تزریق میشود و وظیفه آن جلوگیری و کاهش رسوب املاح آب بر روی سطح غشا ممبران میباشد.

محل تزریق : قبل از پمپ فشار بالا

مقدار تزریق : بستگی به دستور العمل مصرف از طرف شکت تولید کننده دارد.

نحوه تزریق : توسط دوزینگ پمپ صورت میگیرد.

زمان های تزریق : هر زمان که دستگاه روشن شده و شروع به تولید نماید به صورت خودکار باید تزریق آنتی اسکالانت صورت پذیرد.

پمپ FEED ( پمپ خوراک):

پمپ اولیه دستگاه میباشد که وظیفه آن تامین فشار اولیه برای مراحل پیش تصفیه و تامین فشار اولیه پمپ فشار بالا میباشد،با توجه به اینکه اکثر دستگاه های RO به دلیل حساسیت بالا نیاز به پیش تصفیه : فیلتر شنی و فیلتر میکرونی ضروری میباشد لذا نیاز مند فشار بوده و در طول مسیر افت فشار داشته که وظیفه تامین فشار و جبران افت به عهده پمپ FEED میباشد.

پمپ فشار بالا(high pressure) :

وظیفه این پمپ تامین فشار لازم برای انجام فرآیند اسمز معکوس و تولید آب خالص از ممبران می باشد،نوع پمپی که برای این منظور در دستگاه استفاده میشود به دلیل نیازمند بودن به تامین فشار بالا باید از نوع پمپ طبقاتی باشد. لازم به ذکر است که هرچقدر TDS آب ورودی بیشتر باشد مقدار فشار لازم برای تولیدآب شیرین بالا رفته و در انتخاب پمپ باید دقت شود.

پیش تصفیه (فیلتر شنی و میکرو فیلتر):

با توجه به اینکه غشاهای ممبران از حساسیت فوق العاده ای بر خوردار میباشند و آب خوراک قبل از ورود به ممبران باید از نظر هر گونه ناخالصی های جامد و مواد معلق و رنگ عاری شود سپس وارد ممبران شود بنابراین وجود واحدهای پیش تصفیه ضروری است که عموما فیلتر شنی تحت فشار و میکرو فیلتر(5میکرون) ارجحیت داشته.ابتدا آب خوراک توسط FEEDپمپ به فیلتر شنی وارد شده و پس از آن وارد میکرو فیلر شده تا ناخالصی های آن گرفته شود.

CIP

مخففClean in place وبه معنای شستشو در محل می باشد.در مواقعی که به دلایل گرفتگی و رسوب املاح بر روی ممبران میزان تولید دستگاه از حد نرمال کمتر شده و یا مقدار TDS آب تولید خروجی افزایش یافته باشد ازین روش استفاده میشود.این امر حاکی از رسوب املاح بر سطح غشا بوده و راهکار رفع موقت آن شستشوی غشا توسط مواد رسوب بر میباشد که به این فرآیند CIP گفته میشود.

فرآیند CIP به این صورت است که بسته به نوع رسوبات (معدنی یا آلی) از محلول های CIP اسیدی یا بازی استفاده میشود و محلول را توسط پمپ FEED درون آب شیرین کن سیرکوله کرده تا از روی غشا عبور کرده و تمامی املاح و رسوبات را از سطح غشا جدا کند،پس از فرآیند CIP عموما به دلیل کاهش و حذف رسوبات سطح غشا،مقدار تولید دستگاه افزایش یافته و TDS آب تولیدی نیز کاهش می یابد.

شستشو با آب شیرین :

در این فرآیند که هدف اصلی آن افزایش عمر ممبران دستگاه می باشد ، پس از هربار خاموش شدن دستگاه انجام میگیرد و منجر به شستشوی املاح تجمع یافته بر روی غشا ممبران شده . به این صورت میباشد که از آب تولید دستگاه (آب خالص) گرفته شده و به عنوان خوراک وارد غشا میشود.و دلییل اینکه آب تولید بدون یون و املاح میباشد لذا کلیه املاح روی سطح غشا ممبران را شستشو داده و باعث افزایش عمر ممبران و دستگاه میگردد.

حالات سری یا موازی ممبران ها :

نوع چیدمان ممبران ها توسط طراح و مدل سازی در نرم افزار مربوطه میباشد که پارامترهای متعددی در آن دخیل میباشد ولی عموما هرچقدر ممبران ها بصورت سری قرار بگیرند درصد بازیابی آب شیرین افزایش یافته و میزان پساب دور ریز کاهش یافته و عکس آن هرچقدر چیدمان موازی باشد میزان تولید کمتر و میزان دور ریز دستگاه افزایش یافته البته در مواردی دستگاه را دومرحله یا سه مرحله طراحی میکنند که هدف اصلی آن کاهش میزان پساب دور ریز و افزایش میزان آب تولیدی میباشد.

قابل توجه حداکثر تعداد ممبران بصورت سری در یک وسل : 6 عدد

SMBS ( سدیم بیو سولفات) :

در بسیاری از مواد که آب ورودی دارای کلر باقیمانده میباشد با توجه با اینکه کلرباقیمانده برای ممبران ها مضر میباشد باید از آب حذف شود و یکی از راه کارهای حذف کلر باقیمانده آب خوراک تزریق سدیم بیوسولفات میباشد لذا در مواردی که آب خوراک دستگاه دارای کلر باقیمانده میباشد تزریق سدیم بیوسولفات توسط دوزینگ پمپ ضروری میباشد.

کلر :

در مواردی که آب خوراک دستگاه دارای بار میکروبی میباشد ضروری است قبل از ورود آب به غشا کلیه عوامل میکروبی حذف و آب کاملا گندزدائی شود لذا تزریق میزان مشخصی کلر ضروری است که باتوجه به اینکه بعد از تزریق کلر مقادیری کلر آزاد باقیمانده خواهیم داشت که برای غشا ممبران مضر میباشد لذا برای حذف آن نیز باید سدیم بیوسولفات به آب تزریق گردد تا کلر باقیمانده خنثی گردد.

لوله کشی دستگاه RO:

عموما به دو دسته لوله کشی تقسیم میشود :

- لوله کشی فشار بالا : در این خطوط لوله فشار سیال بالا میباشد(بالای 10 بار)-جنس این شبکه لوله کشی به دلیل فشار بالا و دارا بودن TDS بالا حتما ضروری است از استنلس استیل 304 یا 316 باشد.

- لوله کشی فشار پایین : در این خطوط لوله فشار سیال بین 2 تا 5 بار میباشد-جنس این شبکه های لوله میتواند از UPVCیاPEیاPP باشد.